9.1. Tam Seramik Restorasyonlar

Seramikler, metaller ile karşılaştırıldıklarında, düşük kırılma direnci sergilerler. Metal-seramik sistemler, seramiklerin estetik özellikleri ile metallerin olağanüstü mekanik özelliklerini birleştirmektedir. Bununla birlikte metaller, estetik, alerjiler, dişet boyanması ve diş et dokusuna ve sıvısına metal iyonlarının salınması gibi sorunlar oluşturabilir. Buna bağlı olarak, metal alt yapı olmadan kullanılan seramik sistemler, başlangıçta, anterior bölgede ve tek kronların materyali olarak başarıyla uygulanmışlar ancak premolar ve molar bölgelerde sınırlı uygulama alanı bulmuşlardır. Bu materyallerde kaydedilen gelişim ile posterior uzun üyeli sabit bölümlü restorasyonlar ve implant üst yapıları olarak kullanılmaları mümkün olmuştur. Bu sistemler farklı yapı ve üretim yöntemleri ile tam seramikler adı altında incelenirler.

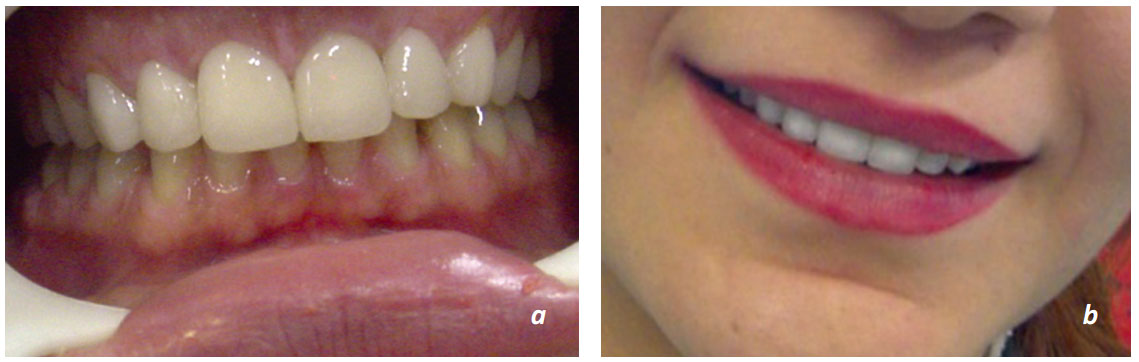

Şekil 9.1 a. b. Tam seramik sistemler, anterior bölgede ve tek kronların restorasyon materyali olarak başarıyla uygulanmışlardır.

Şekil 9.1 a. b. Tam seramik sistemler, anterior bölgede ve tek kronların restorasyon materyali olarak başarıyla uygulanmışlardır.

Sınıflandırma

Seramikler genel olarak mikroyapılarına ya da işlenme tekniklerine göre sınıflandırılabilirler.

Mikroyapısal Sınıflandırma

Mikroyapısal düzeyde, cam-kristalin oranlarına göre alt gruplarda incelenirler.

- 1. Cam bazlı sistemler (esas olarak silika)

- 2. Cam bazlı, dolduruculu sistemler / kristalin faz olarak lösit veya lityum disilikat (esas olarak silika)

- 3. Kristalin bazlı, cam dolduculu sistemler (esas olarak alümina)

- 4. Polikristalin katılar (alümina ve zirkonyum)

Cam bazlı sistemler, çeşitli miktarlarda alümina, esas olarak silika veya kuartz olarak da adlandırılan silikondioksit içerir. Doğada bulunan ve farklı miktarlarda potasyum ve sodyum içeren alüminosilikatlar, feldspat olarak da bilinirler ve diş hekimliğinde kullanılan camı oluşturmak için çeşitli yollarla değişikliğe uğratılırlar. Sentetik alüminosilikat cam formları da dental seramikler için üretilmektedir.

Cam bazlı dolduruculu sistemler, çok büyük bir cam-kristalin oranı ve kristal tipi aralığına sahiptirler. Bu çeşitlilik sonucunda, üç alt gruba ayrılırlar. Cam bileşimi temelde saf cam kategorisi ile aynıdır.

1. Düşük ve orta düzeyde lösit içeren feldspatik cam: Bu materyaller "feldspatik seramikler" olarak da adlandırılırlar.

2. Yüksek lösit içeren (yaklaşık %50) cam: Cam fazı bir alüminosilikat camıdır. Bu materyaller hem toz/sıvı, hem işlenebilir hem de preslenebilir formlarda geliştirilmiştir.

3. Lityum-disilikat cam seramik: Alüminosilikat cama, lityumoksit eklenerek elde edilen, IPS Empress® II (şimdi IPS e.max® olarak adlandırılan)* olarak tanıtılan bir cam seramik tipidir.

Bunlar arasındaki fark, cam matrikse, farklı kristal tiplerinin değişen miktarlarının eklenmiş olmasıdır. Bu kristal tipleri lösit, lityumdisilikat veya fluoroapatittir.

Lösit ile güçlendirilmiş feldspatik cam seramikler, doğada bulunan ve farklı miktarlarda potasyum ve sodyum içeren alüminosilikatlar, feldspat olarak bilinmektedir.

Yüksek miktarlarda (hacim olarak %35) lösit içeren seramikler, preslenmiş cam seramikler olarak adlandırılırlar. Bu seramiğin temel bileşeni, %63 oranında SiO2, %19 oranında Al2O3, %11 oranında K2O, %4 oranında Na2O ve eser miktarda diğer oksitlerden oluşmak suretiyle feldspatik porselendir. Lösit kristaller alüminyum okside eklenmektedir.

Bu materyal; döküm yoluyla yapılan, ısı ile presleme olarak bilinen ve hazırlanmış kalıba, sinterleme işlemini ve ardından gözenek oluşumunu engelleyecek şekilde plastikleştirilmiş seramik ile doldurulması şeklinde üretilir. Lösit kristalizasyonu, seramiğe, farklı bir materyalin dağılmış fazının (alümina, lösit, zirkonya gibi) kırılma yayılmasını durdurmak için kullanıldığı bir süreç olan dispersiyon sertleşmesini sağlar. Çünkü bu kristalin fazların kırıklardan nüfuz etmesi daha zordur.

Lityum disilikat cam seramikler, rezin ile bağlanmış seramik restorasyonların kullanımını yaygınlaştırabilmek ve olasılıkla bunları köprüler için kullanabilmek amacıyla, bir SiO2–Li2O sistemine dayalı cam seramik (IPS Empress II*) geliştirilmiştir. Seramiklerin gücünü, termal genişlemesini ve kontraksiyon davranışını arttırmak amacıyla, kristalin dolgu partikülleri eklenmiştir. Diğer doldurucu ekleme tipleri arasında seramiğin fırınlama sıcaklığında stabil olan yüksek erime noktasına sahip cam partiküller vardır. Oluşan kristalin faz bir lityum disilikattır (Li2Si2O5) ve cam seramik hacminin %70’e varan bir kısmını oluşturmaktadır. Lityum disilikat, olağandışı bir mikroyapıya sahiptir. Bu, dayanıklılık açısından bakıldığında idealdir.

Çok daha düşük hacimde bir lityum ortofosfattn (Li3PO4) oluşan ikinci bir kristalin fazı da mevcuttur. Bu cam seramiğin mekanik özellikleri, 350- 450 MPa aralığında bir eğilme direnci ve lösit cam seramiğinkinin yaklaşık üç kat kadar kırılma direnci ile, lösit cam seramiğinkinden çok daha üstündür. Cam seramiğin, materyalden geçen ışığın içeride saçılmasını minimalize eden, camsı matriks ve kristalin faz arasındaki optik uygunluğa bağlı olarak yüksek düzeyde kristalin olduğu savunulmaktadır.

İşleme yolu, 920°C’deki işleme sıcaklığının lösit cam seramiğinkinden daha düşük olması haricinde, yukarıda tarif edilen sıcak presleme yolu ile aynıdır. Lityum metasilikat kristallerinin tanecik büyüklüğü, bu materyale 130 MPa’lık bir eğilme direnci sağlayacak şekilde, 0.2 µm ila 1 µm arasında değişmektedir. Bu, diğer freze edilmeye hazır lösit ile güçlendirilmiş CAD/CAM (ProCAD)* bloklar ve feldspatik CAD/CAM bloklar (Vitabloc Mark II)** ile benzerdir.

Cam dolduruculu, kristalin bazlı sistemler, cam infiltre edilmiş, kısmen sinterlenmiş alümina olarak 1988 yılında tanıtımış ve In-Ceram adı altında pazarlanmıştı. Sistem, konvansiyonel metal seramiklerin bir alternatifi olarak geliştirilmiş ve büyük klinik başarı elde etmiştir.

İnfiltre seramikler, refraktör day üzerinde sulu bir seramiğin kondansasyonunu içeren, slip döküm işlemi olarak adlandırılan bir süreç ile üretilmektedir. Bu fırınlanmış gözenekli alt yapıya, daha sonra, yüksek sıcaklıklarda, cam infiltre edilmektedir. Bu yolla işlenen materyaller, konvansiyonel feldspatik porselenlere göre daha az gözeneklilik, işleme bağlı daha az defekt, daha fazla direnç ve daha yüksek sertlik sergilemektedir.

Bu cam infiltre edilmiş alt yapı daha sonra bir feldspatik seramik ile kaplanmaktadır. Bunlar kusursuz translüsensi (ışık geçirgenliği) ve estetik özelliklere sahiptir. Ancak, fiziksel özellikler yetersizdir. Vita In-Ceram* slip döküm sistemi, direnç ve estetik arasında iyi bir uyum elde etmek için üç farklı materyali kullanmaktadır.

In-Ceram spinel**: Spinel (MgAl2O4) normalde kireçtaşı ve dolomit ile birlikte bulunan doğal bir mineraldir. Yüksek gücü ile birlikte aşırı derecede yüksek erime noktası (2135°C) nedeniyle diş hekimliği açısından önemlidir. Spinel, kimyasal olarak inerttir ve düşük elektrik ve ısı iletkenliğine sahiptir. Bununla birlikte, en önemlisi, benzersiz optik özellikler sergilemektedir. 350 MPa civarında orta düzeyde bir dirence ve iyi bir translüsensi özelliğine sahiptir.

Camınkine yakın bir kristalin faz kırılma indeksine bağlı olarak, In-Ceram alüminaya göre iki katı üzerinde translüsensi özelliğine sahiptir. Bir vakum ortamında cam infiltrasyonu, bu yüksek translüsensliği sağlayacak şekilde daha az gözenekliliğe yol açmaktadır. Bununla birlikte, çoğunlukla, bu translüsensi düzeyi aşırı olabilir ve fazlaca camsı, düşük değerli bir görünüme yol açabilir.

In-Ceram alümina**: Alüminyum oksit (Al2O3) korundum terimi altında en yaygın şekilde bilinendir. Boşlukları özel bir cam ile doldurulmuş oldukça ince Al2O3 partiüllerinden homojen alt yapının bir sonucu olarak, çekme direnci, diğer tam seramik sistemlerininkinden anlamlı olarak daha yüksektir. %10-20 oranında bir ağırlık yüzdesi ile alüminyum oksit, metal-seramik veneer materyalleri için başlangıç materyali olan bir feldspatik bileşenidir. Jaket kronların alt yapıları için seramik materyaller, stabilitenin arttılması için 10-30 µm arasında bir tanecik büyüklüğüne sahip alüminyum oksit kristaller ile ağırlığa göre %60'a varan bir oranda zenginleştirilmiştir. In-Ceram alümina 500 MPa civarında bir dirence ve zayıf translüsense sahiptir.

In-Ceram zirkonya**: Zirkonya sistemi; kor alt yapının eğilme direncinde, belirgin bir artışa ulaşmak için zirkonyum oksit ve alüminyum oksit karışımını kullanmaktadır. Alüminyum oksit kristalin yapısının yaklaşık üçte ikisini oluşturmaktadır. Kalan kristalin yapı tetragonal zirkonyum oksitten oluşmaktadır. Cam faz oranı toplam yapının yaklaşık %20-25’ini oluşturmaktadır. Bu, In-Ceram alüminada halihazırda görüldüğü gibi yüksek direnç sağlar. Bu artış, alüminayı çatlak yayılmasına karşı koruyan zirkonyum oksit partiüllerine bağlıdır. 700 MPa civarında bir dirence ve çok zayıf translüsensi özelliğine sahiptir.

Polikristalin katılar, katı halde sinterlenmiş, monofaz seramikler, yoğun, havasız, camsız, polikristalin bir yapı oluşturmak üzere herhangi bir matriks girişimi olmaksızın kristallerin doğrudan bir araya sinterlenmesi ile oluşan materyallerdir. Katı halde sinterlenmiş alüminözoksit veya zirkonyaoksit alt yapıların üretimine izin veren çeşitli farklı işleme teknikleri vardır.

Zirkonya, baddeleyit olarak da adlandırılan doğal bir mineraldir. Bu mineral, %80-90 oranında zirkonyum oksit içermektedir. Çoğunlukla TiO2, SiO2 ve Fe2O3’de içerir. Bu oksit üç farklı kristal yapıda bulunmaktadır; oda sıcaklığında monoklinik, yaklaşık 1200°C’de tetragonal ve 2370°C'de kübik şeklindedir. Zirkonyum oksit fırınlama işlemi sırasında bir kristalin durumdan bir diğerine dönüşmektedir. Fırınlama sıcaklığında, zirkonya tetragonaldir ve oda sıcaklığında, bir birim monoklinik hücresi tetragonale göre yaklaşık %4.4 oranında daha fazla hacim kaplamak suretiyle monokliniktir.

1980’lerin sonunda, az miktarda (kütle olarak %3-8) kalsiyum ve sonrasında itriyum veya seryum eklenmesi ile oda sıcaklığında tetragonal form stabilize edilebilmiştir. Oda sıcaklığında stabilize edilmesine karşın, tetragonal form "yarı dengelidir" ve bu, materyalin içinde materyali monoklinik durumuna geri götürecek hapsolmuş enerji olduğu anlamına gelmektedir. Yayılma gösteren bir çatlağın öncesinde yüksek oranda lokalize stres, bu çatlak ucunun yakınlığında seramik tanelerinin dönüşümünü tetiklemek için yeterlidir. Bu durumda, özellikle kapalı çatlağı daraltmak üzere, %4.4'lük hacim artışı yarar sağlamaktadır, yani, dönüşüm lokal stres şiddetini azaltmaktadır

İki önemli gelişme, polikristalin seramiklerin sabit protezler için pratik hale gelmesini sağlamıştır:

1. Yüksek düzeyde kontrollü başlangıç tozlarının mevcudiyeti ve

2. Seramik işleme sürecine bilgisayar uygulaması.

*Ivoclar Vivadent / Lichtenstein

**VITA Zahnfabrik, Bad Säckingen/ Germany